رنگ آمیزی ، ضد خوردگی و درمان نوری بدنه خودرو

مقدار

نقاشی اتومبیل دو کارکرد اصلی دارد. از نظر عملیاتی ، محافظ زمانی اهمیت بیشتری دارد که رنگ سطح بدن را در برابر تأثیرات خارجی نامطلوب (مواد تهاجمی ، آب ، ضربات سنگ ...) محافظت کند. با این حال ، برای بسیاری از رانندگان ، زیبایی زیبایی رنگ اهمیت بیشتری دارد ، بنابراین رنگ خودرو یکی از معیارهای مهم هنگام انتخاب آن است.

نقاشی اتومبیل دو کارکرد اصلی دارد. از نظر عملیاتی ، محافظ زمانی اهمیت بیشتری دارد که رنگ سطح بدن را در برابر تأثیرات خارجی نامطلوب (مواد تهاجمی ، آب ، ضربات سنگ ...) محافظت کند. با این حال ، برای بسیاری از رانندگان ، زیبایی زیبایی رنگ اهمیت بیشتری دارد ، بنابراین رنگ خودرو یکی از معیارهای مهم هنگام انتخاب آن است.

لاک زدن به عنوان یک درمان سطحی از چین سرچشمه گرفته و در شرق آسیا به اوج خود رسیده است. کالسکه اسب سواری در گسترش منطقه رنگ فروشی به وسایل نقلیه مثر بود. در آن زمان (قرن هجدهم) ، این وسیله نقلیه عمومی محسوب می شد ، که بعدها مراحل مختلف توسعه را طی کرد. برای مدت طولانی ، پایه و اساس اولین اتومبیل ها بود. تا قرن بیستم میلادی ، قاب بدنه خودرو از یک قاب چوبی ساخته می شد که روی آن از چرم مصنوعی پوشانده شده بود. فقط کاپوت و گلگیرها ورق فلزی بودند که نیاز به رنگ آمیزی داشتند.

قبلاً اتومبیل ها را با قلم مو با دست رنگ آمیزی می کردند که این امر به زمان و کیفیت کار نقاش نیاز داشت. نقاشی دستی برای مدت طولانی در تولید بدنه خودرو روی یک تسمه نقاله انجام شده است. تکنیک های مدرن لاک زدن و مواد جدید به افزایش اتوماسیون ، به ویژه در ورنی های دسته ای صنعتی کمک کرده است. اصلاح اساسی در یک حمام غوطه وری انجام شد و پس از آن عملیات سم پاشی فردی با استفاده از روباتهای کنترل هیدرولیکی انجام شد.

تغییر به بدنه فلزی مزیت دیگری را در رنگ آمیزی نشان داده است - زمان پردازش و خشک شدن به میزان قابل توجهی کاهش یافته است. تکنیک نقاشی نیز تغییر کرده است. آنها شروع به رنگ آمیزی آن با لاک نیترو کردند که تعداد قطعات تولید شده را افزایش داد. اگرچه لاک رزین مصنوعی در دهه 30 اختراع شد، اما استفاده از لاک نیترو در کارخانه ها و تعمیرگاه ها تا دهه 40 ادامه داشت. با این حال، هر دو فرم به تدریج با یک تکنیک جدید - شلیک به پسزمینه تنزل یافتند.

وظیفه اصلی نقاشی صنایع دستی اتومبیل تعمیر ، تا حد کمی نقاشی جدید ، و همچنین نقاشی و علامت گذاری ویژه است. صنایع دستی ماهر باید همگام با پیشرفت فنی در تولید خودرو باشد ، به ویژه تغییرات در مواد بدنه (بیشتر پلاستیک ، آلومینیوم ، اشکال مختلف ، ورق گالوانیزه) یا تغییر رنگ (رنگهای جدید ، مواد مبتنی بر آب) و پیشرفتهای مرتبط در زمینه روشهای ترمیم و رنگ آمیزی.

نقاشی بعد از بازسازی

در این مقاله، ما بیشتر بر روی رنگ آمیزی سطوح از قبل رنگ شده تمرکز خواهیم کرد. بدون رنگ آمیزی قطعات جدید، acc. بدنه خودرو رنگ آمیزی قطعات جدید دانش هر سازنده خودرو است و می توان گفت که فرآیند رنگ آمیزی به این صورت تا حد زیادی یکسان است، به جز مراحل اولیه محافظت از ورق فلز خام در برابر خوردگی، مانند خیس کردن بدنه. در محلول روی

استفاده کنندگان نهایی خودرو بعد از تعمیر قطعه آسیب دیده یا تعویض شده ، درک بهتری از تکنیک های رنگ آمیزی دارند. هنگام رنگ آمیزی خودرو بعد از تعمیر ، به یاد داشته باشید که ظاهر نهایی به عوامل مختلفی بستگی دارد. نه تنها از انتخاب کیفیت پوشش پایان ، بلکه از کل فرایند ، که با آماده سازی صحیح و کامل ورق شروع می شود.

نقاشی ، acc. کارهای مقدماتی شامل چندین مرحله است:

- صیقل

- تصفیه

- تراکم

- کارایی،

- استتار ،

- لاک زدن

سنگ زنی

باید توجه ویژه ای به سنباده زدن ورق و لایه های میانی فردی شود ، هرچند گاهی اوقات این کار بی اهمیت یا حتی جزئی به نظر می رسد که در آن فقط به یک سطح صاف نیاز است.

هنگام سمباده زدن موارد زیر را در نظر بگیرید:

- انتخاب صحیح کاغذ سنباده بستگی به ناحیه سنباده زنی دارد ، این که آیا ورق فلزی قدیمی / جدید ، ورق فولادی ، آلومینیوم ، پلاستیک را سنباده می زنیم.

- هنگام سنباده زدن به هر لایه بعدی ، اندازه ماسه سنباده باید سه درجه ظریف تر از لایه قبلی باشد.

- برای دستیابی به سنباده زنی مناسب ، صبر کنید تا حلال ها به طور کامل تبخیر شوند و فیلم خشک شود ، در غیر این صورت مواد زیر کاغذ می چرخند.

- پس از سنباده زنی ، سطح باید کاملاً تمیز شود ، تمام بقایای سنباده ، نمک و چربی باید برداشته شود. با دست برهنه به سطح دست نزنید.

تصفیه

قبل از نقاشی ، acc. همچنین قبل از اعمال مجدد سیلانت ، یا حذف همه آلاینده ها مانند بقایای سنباده ، بقایای نمک از آب و کاغذ سنباده ، سیلانت اضافی در صورت آب بندی یا محافظت اضافی ، چربی از دست ، همه باقیمانده ها (از جمله آثار) محصولات مختلف سیلیکونی مهم است. ، در صورت استفاده از آنها

بنابراین ، سطح باید کاملاً تمیز و خشک باشد ، در غیر این صورت ممکن است نقص های متعددی رخ دهد. دهانه ها و پخش شدن رنگ ، بعداً ترک خوردگی و حباب را نیز رنگ آمیزی می کنند. از بین بردن این عیوب معمولاً غیرممکن است و نیاز به سنگ زنی و رنگ آمیزی کامل سطح دارد. تمیز کردن با پاک کننده ای انجام می شود که به عنوان مثال در خشکی تمیز به سطح اعمال می شود. همچنین یک دستمال کاغذی تمیز کردن چندین بار در حین آماده سازی پوشش تکرار می شود.

آب بندی

آب بندی رایج ترین روش برای تراز کردن قطعات فرورفته و معیوب خودرو است. تصویر زیر محل اتصال خط کش با بدنه را نشان می دهد که باید با درزگیر پر شود. معمولاً جایی در اطراف اورهنگ با مداد مشخص می شود که در آن لازم است درزگیر پرکننده اعمال شود.

بتونه با یک کاردک کلاسیک در محلی که قبلاً با مداد مشخص کرده ایم به سطح اعمال می شود. سیلانت به فلز برهنه اعمال می شود ، که با آسیاب کردن تمیز می شود تا سختی و استحکام کافی را ایجاد کند ، اگرچه سیلانت های گلدان مدرن باید محکم به هر بستری بچسبند. در تصویر زیر ، سطح به ترتیب برای کاربرد پرکننده آماده است. فرایند به اصطلاح تسلیم.

علل و پیشگیری از کمبودهای پر کننده

لکه هایی در لایه بالا

دلایل:

دلایل:

- سخت کننده بیش از حد در درزگیر پلی اتیلن ،

- سخت کننده کافی در درزگیر پلی اتیلن مخلوط نشده است.

اصلاح عیب:

- ماسه بزنید و دوباره آب بندی کنید.

سوراخ های کوچک

دلایل:

دلایل:

- آب بندی نامناسب (وجود هوا یا لایه های فردی بسیار ضخیم) ،

- بستر به اندازه کافی خشک نشده است ،

- یک لایه آغازگر بسیار نازک است.

پیشگیری از نقص:

- بیل باید چندین بار در این مکان فشار داده شود تا هوا آزاد شود ،

- اگر با ضخامت بیشتری مهر و موم کنیم ، لازم است چندین لایه نازک اعمال شود ،

- مواد پایه را خوب خشک کنید

اصلاح عیب:

- ماسه بزنید و دوباره آب بندی کنید.

علامت زدن

دلایل:

دلایل:

- سنباده سیلانت را با یک کاغذ سنباده نامناسب (خیلی درشت) ،

- سنباده زدن رنگ قدیمی با کاغذ سنباده نامناسب.

پیشگیری از نقص:

- از کاغذ سنباده با اندازه دانه معین (زبری) استفاده کنید ،

- شیارهای بزرگ را با کاغذ مرغوب خوب ماسه بزنید.

اصلاح عیب:

- ماسه بزنید و دوباره آب بندی کنید.

کارایی

ریختن یک جریان کاری مهم قبل از استفاده از تاپ کوت است. چالش پوشاندن و اعمال یک لایه نازک از برجستگی ها و خراش های بسیار کوچک اما قابل مشاهده و پوشاندن و جداسازی نواحی چاپ شده است.

انواع مختلف پرکننده برای اهداف مختلف استفاده می شود:

- پرکننده 2K پلی اورتان / اکریلات ،

- پرکننده های فیلم ضخیم (فشرده) ،

- پرکننده های بر پایه آب ،

- پرکننده های خیس شده روی مرطوب ،

- پرکننده تقویت کننده ،

- پرکننده های شفاف (Fillsealer).

کومفلیج

تمام قسمتها و سطوح رنگ نشده خودروها باید پوشانده شوند ، از جمله نوارهای تزئینی که تجزیه یا تجزیه نمی شوند.

مورد نیاز:

- نوارهای چسبی و روکش باید مقاوم در برابر رطوبت و در عین حال مقاوم در برابر حرارت باشند ،

- کاغذ باید نفوذ ناپذیر باشد تا جوهر در آن نفوذ نکند.

نقشه برداری

- قبل از رنگ آمیزی خودرو را تا دمای اتاق (18 درجه سانتی گراد) گرم کنید.

- رنگ و اجزای همراه (سخت کننده و نازک) نیز باید در دمای اتاق باشد.

- سختی آب سنگ زنی باید تا حد ممکن پایین باشد. آب سنگ زنی باقی مانده باید با دقت پاک شود ، زیرا باقی مانده نمک می تواند باعث ایجاد تاول در سطح رنگ شده شود.

- هوای فشرده باید خشک و تمیز باشد. جدا کننده آب باید به طور مرتب تخلیه شود.

- اگر غرفه اسپری نداریم و در گاراژ رنگ آمیزی می کنیم ، باید مراقب رطوبت هوا باشیم (به عنوان مثال ، کف را آبیاری نکنید و سپس رادیاتورها را حداکثر روشن کنید). اگر رطوبت بیش از حد زیاد باشد ، بر این اساس حباب ایجاد می شود. گیره acc رنگ مات در مورد گرد و غبار هم همینطور است. کفها باید تمیز و خشک و جریان هوا باید تا حد ممکن پایین باشد.

- غرفه های رنگ آمیزی و کابینت های خشک کن باید مجهز به منبع هوای تازه ، فیلترهای گرد و غبار و خروجی بخار باشند تا از رنگ آمیزی یا تجمع گرد و غبار روی رنگ جلوگیری شود.

- همه مناطق سمباده باید مجدداً در برابر خوردگی محافظت شوند.

- هر بسته حاوی دستورالعمل های استفاده به شکل پیکتوگرام است. همه داده ها برای دمای کاربرد 20 درجه سانتیگراد داده می شود. اگر دما بالاتر یا پایین تر باشد ، عملیات باید با شرایط واقعی سازگار باشد. این برای عمر گلدان و خشک شدن آن بسیار مهم است ، که به ترتیب در دماهای بالاتر کوتاه می شود. در دمای پایین تر از مقدار تجویز شده

- رطوبت نسبی نیز بسیار مهم است ، که نباید بیش از 80 باشد ، زیرا این امر سرعت خشک شدن را بسیار کند کرده و همچنین می تواند منجر به خشک شدن ناقص فیلم رنگ شود. بنابراین ، برای درزگیرهای PE ، چسباندن یا وجود دارد. کاغذ سنباده مسدود می شود ، در پوشش های 2K و سپس در اثر واکنش با آب تاول می زند. هنگام استفاده از روکش های چند جزئی و استفاده از یک سیستم تعمیر کامل ، فقط باید از محصولات یک تولید کننده استفاده کنید و دستورالعمل ها را باید رعایت کنید ، زیرا این تنها راه دستیابی به عملکرد مطلوب است. در غیر این صورت ، سطح ممکن است چروک شود. این نقص ناشی از کیفیت نامناسب مواد نیست ، بلکه این واقعیت است که مواد موجود در سیستم ناسازگار هستند. در برخی موارد ، چین و چروک بلافاصله ظاهر نمی شود ، اما فقط پس از یک زمان مشخص ظاهر می شود.

علل و پیشگیری از نقایص هنگام استفاده از پرایمرها acc. رنگها

تشکیل حباب

دلایل:

دلایل:

- زمان تهویه بسیار کوتاه بین لایه ها ،

- لایه های آغازگر بسیار ضخیم ،

- باقی مانده آب پس از سنباده زنی در گوشه ها ، لبه ها ، خم ها ،

- آب آنقدر سخت است که خرد شود ،

- هوای فشرده آلوده ،

- تراکم ناشی از نوسانات دما

پیشگیری از نقص:

- زمان تهویه بین کتها باید حداقل 10 دقیقه در 20 درجه سانتیگراد باشد ،

- اجازه ندهید بقایای آب پس از سنباده خشک شود ، آنها باید پاک شوند ،

- هوای فشرده باید خشک و تمیز باشد.

اصلاح عیب:

- ماسه به بشقاب و دوباره اعمال شود.

بد ، بر حسب چسبندگی ناکافی به بستر

دلایل:

دلایل:

- بستر ضعیف آماده شده ، آثار چربی ، اثر انگشت ، گرد و غبار ،

- رقیق کردن مواد با رقیق کننده نامناسب (غیر اصلی).

رفع نقص:

- قبل از رنگ آمیزی سطح را خوب تمیز کنید ،

- استفاده از رقیق کننده های تجویز شده

اصلاح عیب:

- ماسه به بشقاب و دوباره اعمال شود.

حل شدن بستر

دلایل:

دلایل:

- نقاشی قبلی خشک نشده ، درمان نشده ،

- لایه های رنگ قدیمی بسیار ضخیم هستند.

پیشگیری از نقص:

- زمان خشک شده تجویز شده را رعایت کنید

- ضخامت پوشش تجویز شده را رعایت کنید

اصلاح عیب:

- ماسه به بشقاب و دوباره اعمال شود

علل و پیشگیری از ازدواج با نقاشی دو و سه لایه

لکه بینی

دلایل:

دلایل:

- تکنیک نامطلوب کاربرد (نازل ، فشار) ،

- زمان تهویه بسیار کوتاه ،

- استفاده از تینر اشتباه ،

- سطح رنگ شده در دمای مناسب (خیلی سرد ، خیلی گرم) نیست.

پیشگیری از نقص:

- با استفاده از تکنیک کاربردی تجویز شده ،

- با استفاده از تینر تجویز شده ،

- اطمینان از دمای مناسب اتاق و سطح رنگ آمیزی (18-20 درجه سانتی گراد) و حداکثر رطوبت 40-60.

اصلاح عیب:

- به پایه ماسه بزنید و دوباره رنگ کنید.

چکیدن

دلایل:

دلایل:

- ویسکوزیته نامناسب پایه HYDRO ،

- بستر HYDRO بسیار ضخیم است ،

- تفنگ اسپری نامناسب (نازل) ، فشار ،

- مواد بسیار سرد ، پایه بسیار پایین یا دمای اتاق ،

- استفاده از تینر اشتباه

پیشگیری از نقص:

- رعایت دستورالعمل های فنی استفاده ،

- با استفاده از تفنگ اسپری مناسب ،

- جسم و مواد تا دمای اتاق + 20 درجه سانتیگراد گرم می شوند ،

- با استفاده از رقیق کننده تجویز شده

اصلاح عیب:

- به پایه ماسه بزنید و دوباره رنگ کنید.

انواع رنگها

رنگهای مات رنگهای اصلی هستند که به تنهایی یا مخلوط با رنگهای دیگر برای ایجاد سایه های جدید استفاده می شوند ، یا به عنوان پایه ای برای سایه ها و جلوه های خاص استفاده می شوند. آنها اغلب با رنگهای شفاف استفاده می شوند ، که به رنگهای مات با توجه به نیازها و ایده ها ، سایه روشن می دهند ، یا مستقیماً با ترکیب این رنگها یا با استفاده از لایه های شفاف به طور مستقیم بر روی رنگ مات. هنگام استفاده از رنگهای مات ، قطر نازل توصیه شده 0,3 میلی متر یا بیشتر است. اگر رنگها بیشتر رقیق شده اند ، می توان از نازل 0,2 میلی متری استفاده کرد.

رنگهای شفاف رنگ های شفاف با جلوه ای نیمه براق. آنها را می توان با انواع دیگر رنگ ها مخلوط کرد یا مستقیماً روی انواع دیگر رنگ ها اعمال کرد. آنها همه کاره هستند و برای دستیابی به تعداد زیادی اثر استفاده می شوند. با مخلوط شدن با انواع دیگر، می توانید به سایه دلخواه برسید. مثلا. با مخلوط کردن رنگ های شفاف با رنگ آلومینیوم، متالیزاسیون هر سایه ای حاصل می شود. برای ایجاد یک رنگ براق با زرق و برق، رنگ های شفاف و رنگ های هات راد (که در زیر ذکر شده است) مخلوط می شوند. رنگهای شفاف همچنین میتوانند رنگی جزئی به رنگهای مات ببخشند و رنگ جدیدی به دلخواه شما ایجاد کنند. رنگ ها را می توان مستقیماً با هم مخلوط کرد یا شفاف یا مات کرد. قطر نازل توصیه شده هنگام استفاده از رنگ های شفاف 0,3 میلی متر یا بیشتر است. اگر رنگ ها رقیق تر باشند، می توان از نازلی با قطر 0,2 میلی متر استفاده کرد.

رنگهای فلورسنت رنگ های نئون شفاف با جلوه ای نیمه براق. آنها روی رنگ زمینه سفید یا روی زمینه روشن ایجاد شده با رنگ های مات یا شفاف اسپری می شوند. رنگ های فلورسنت نسبت به رنگ های معمولی در برابر اشعه ماوراء بنفش نور خورشید مقاومت کمتری دارند. بنابراین، آنها نیاز به لاک با محافظ UV دارند. قطر نازل توصیه شده برای رنگ های فلورسنت 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

رنگهای مروارید آنها را می توان به تنهایی برای جلوه درخشان مرواریدی یا با رنگ های دیگر استفاده کرد. با اختلاط با رنگ های شفاف، می توانید رنگ های درخشانی را در سایه خود ایجاد کنید. آنها همچنین به عنوان پوشش پایه برای رنگ های آب نباتی استفاده می شوند و در نتیجه رنگ مرواریدی درخشان در سایه های مختلف ایجاد می شود. برای ایجاد جلوه ای براق، رنگ Candy در دو تا چهار لایه مستقیماً روی رنگ مرواریدی اعمال می شود. قطر نازل توصیه شده برای رنگ های مرواریدی 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

فلزی به تنهایی یا در ترکیب با رنگ های دیگر استفاده می شود. این رنگ ها در پس زمینه تیره به بهترین شکل خودنمایی می کنند (سیاه یک رنگ مات است). آنها همچنین می توانند به عنوان پوشش پایه برای رنگ های شفاف یا آب نباتی برای ایجاد سایه های فلزی سفارشی استفاده شوند که به سادگی با اعمال دو تا چهار لایه رنگ شفاف / آب نبات مستقیماً روی فلز ایجاد می شوند. قطر نازل توصیه شده برای رنگ های فلزی 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

رنگهای رنگین کمان آنها را می توان به تنهایی برای ایجاد یک افکت رنگین کمان ظریف استفاده کرد که باعث می شود هنگام قرار گرفتن در معرض نور، رنگ آمیزی تغییر کند یا به عنوان پایه ای برای انواع دیگر رنگ ها. آنها اغلب به عنوان پوشش پایه برای رنگ های شفاف یا آب نباتی استفاده می شوند، که با استفاده از آن می توانند سایه های خود را از رنگ های افکت رنگین کمان ایجاد کنند (با اعمال دو تا چهار لایه رنگ شفاف/آب نباتی مستقیماً روی رنگ رنگین کمان). قطر نازل توصیه شده برای رنگ های رنگین کمان 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

رنگهای Hi-Lite آنها می توانند در برابر هر زمینه رنگی برای دستیابی به جلوه ای خاص برای افزایش رنگ استفاده شوند. آنها طوری طراحی شده اند که در مقادیر کم در یک تا سه لایه استفاده شوند. جلوه تغییر رنگ در رنگ های Hi-Lite کمتر از سری زمرد است. رنگهای Hi-Lite برای ایجاد جلوه ظریف برجسته ای که در نور روز یا نور مصنوعی مستقیم بهتر دیده می شود ایده آل هستند. رنگها را می توان مستقیماً با رنگهای شفاف ترکیب کرد. در نتیجه ، رنگ به راحتی تغییر می کند. ترکیب بیش از حد رنگها این جلوه را از دست می دهد و رنگها جلوه ای پاستلی شیری به خود می گیرند. رنگهای Hi-Lite در زمینه های تیره مانند مشکی مات بسیار خوب خودنمایی می کنند. قطر نازل توصیه شده برای رنگهای Hi-Lite 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگها بیشتر رقیق شده اند ، می توانید از 0,2 میلی متر استفاده کنید.

رنگهای زمرد اینها رنگ هایی با رنگدانه خاص هستند که بر اساس زوایای شکست کار می کنند ، که منجر به تغییر شدید در سایه رنگ می شود. رنگ های زمرد بسته به زاویه نور ، رنگ خود را به طور چشمگیری تغییر می دهند. این رنگها در پس زمینه تیره (مشکی مات) بیشتر خودنمایی می کنند. این سایه با استفاده از یک تا دو لایه نازک از رنگ پایه تیره و سپس دو تا چهار لایه رنگ زمرد ایجاد می شود. نازک شدن این رنگ ها توصیه نمی شود ، اما در صورت لزوم ، تینر فقط در دوزهای کوچک اضافه می شود تا از نازک شدن بیش از حد رنگ جلوگیری شود. قطر نازل توصیه شده برای رنگ زمرد 0,5 میلی متر یا بیشتر است.

استعداد رنگها رنگ هایی با رنگدانه خاصی هستند که بر اساس زوایای شکست عمل می کنند که منجر به تغییر شدید سایه رنگ می شود. انتقال رنگ این رنگ ها حتی در نور کم نیز صاف و به وضوح قابل مشاهده است و تاثیر آن بر روی اجسام ناهموار با چین های تیز بیشتر به چشم می خورد. رنگهای روشن در برابر پسزمینهی تیره (رنگ پسزمینه سیاه) به بهترین شکل خودنمایی میکنند. اثر مطلوب با اعمال یک تا دو لایه نازک رنگ پایه مشکی با دو تا چهار لایه رنگ فلیر حاصل می شود. رقیق کردن این رنگ ها توصیه نمی شود، اما در صورت لزوم برای جلوگیری از رقیق شدن بیش از حد رنگ، رقیق کننده را فقط در مقادیر کم اضافه کنید. قطر نازل توصیه شده برای رنگ های زمرد 0,5 میلی متر یا بیشتر است.

رنگهای درخشان اینها رنگهایی هستند که کمی درخشان هستند. اندازه ذرات آنها کوچکتر از رنگهای هات راد است. این رنگها شفاف با ظاهری نیمه براق هستند. آنها در برابر پس زمینه تیره (رنگ پس زمینه مشکی) بهترین حالت را دارند. استفاده از یک تا دو لایه نازک پرایمر مشکی و دو تا چهار لایه رنگ براق بالا به نتیجه دلخواه می رسد. قطر نازل توصیه شده برای رنگهای درخشان 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگها بیشتر رقیق شده اند ، می توانید از 0,2 میلی متر استفاده کنید.

رنگهای کیهانی اینها رنگهایی با اثر گرد و غبار ریز ستاره ای هستند. اندازه ذرات آنها از رنگ های هات راد کوچکتر است. این رنگ ها نیمه شفاف با ظاهری نیمه براق هستند. آنها در برابر پس زمینه تیره (رنگ پس زمینه سیاه) به بهترین شکل خودنمایی می کنند. اثر مورد نظر با اعمال یک تا دو لایه نازک رنگ پایه مشکی با دو تا چهار لایه رنگ Cosmic حاصل می شود. برای رسیدن به یک رنگ براق، رنگ های کیهانی با رنگ های شفاف یا آب نباتی مخلوط می شوند. برای رنگ آمیزی رنگ به دست آمده، دو تا پنج لایه از هر رنگ شفاف باید روی پایه رنگ Cosmic اعمال شود. همچنین میتوان رنگهای فضایی را با یکدیگر ترکیب کرد تا جلوه رنگی پر جنب و جوشتری به دست آورد. شما همچنین می توانید از اثر درخشان آنها استفاده کنید و روی بستری با هر رنگ مات بمالید. قطر نازل توصیه شده برای رنگ های Cosmic 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

رنگ هاترود آنها به اصطلاح "رنگ های یکپارچهسازی با سیستمعامل" 50-60 ماشین را احیا می کنند. سالها ، ایجاد یک اثر درخشان بسیار چشمگیر که در نور مستقیم می درخشد و می درخشد. این رنگها در مقابل زمینه تیره (رنگ زمینه مشکی) بیشتر خودنمایی می کنند. اثر مورد نظر با استفاده از یک تا دو لایه نازک رنگ پایه مشکی با دو تا چهار لایه رنگ هات راد حاصل می شود. برای به دست آوردن درخشندگی ، رنگهای Hot Rod باید مستقیماً با رنگهای شفاف یا آب نبات مخلوط شوند. برای لمس رنگ به دست آمده ، یک تا چهار لایه رنگ شفاف را روی پایه هات راد بمالید. رنگ های داغ را می توان با یکدیگر ترکیب کرد تا جلوه رنگی پر جنب و جوش تری داشته باشد. قطر نازل توصیه شده برای رنگ هات راد 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگها بیشتر رقیق شده اند ، می توانید از 0,2 میلی متر استفاده کنید.

رنگ آب نبات رنگهای متمرکز براق هستند ، که حتی پس از خشک شدن کامل ، شبیه یک رنگ تازه پاشیده شده هستند (اثر براق کامل فقط پس از اعمال لایه رویی ظاهر می شود). اگرچه از رنگ های آب نبات به عنوان پایه ای برای آغازگر استفاده می شود ، اما تفاوت های زیادی با رنگ های پایه کلاسیک دارد. رنگ های آب نبات بدون لاک بسیار مستعد آسیب هستند و نباید مستقیماً پوشانده شوند (قبل از ماسک زدن باید کاملاً خشک و رنگ آمیزی شوند). هنگام استفاده از رنگ های Candy لازم است که لایه بالایی را در اسرع وقت اعمال کنید ، زیرا رنگ را از رسوبات خاک و اثر انگشت محافظت می کند ، که این رنگ بسیار مستعد آن است. هنگام سمپاشی مناطق بزرگ ، توصیه می شود رنگ های Candy را با یک پایه شفاف به دلیل غلظت بالای آنها مخلوط کنید. لازم است که رنگ کاملاً خشک شود ، در هوای تازه می تواند چند ساعت طول بکشد. قطر نازل توصیه شده برای رنگ های Candy 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگها بیشتر رقیق شده اند ، می توان از 0 میلی متر استفاده کرد.

رنگ آلومینیوم بسته به اندازه دانه در سه گرید مختلف موجود است: ریز، متوسط، درشت. بسیار بازتابنده است و عمدتا به عنوان پایه ای برای گل های آب نبات در نظر گرفته شده است. می توان از آن به تنهایی برای ایجاد یک جلوه آلومینیومی یا فلزی یا به عنوان پوشش پایه برای رنگ های شفاف برای ایجاد هر سایه ای با جلوه بازتابی استفاده کرد. یکی دیگر از کاربردهای ممکن، اسپری انواع رنگ های آلومینیومی (ریز، متوسط، درشت) و سپس استفاده از هر رنگ Candy است. نتیجه یک رنگ براق با انتقال بین دانه های آلومینیوم با اندازه های مختلف است. رنگ آلومینیوم به خوبی پوشش می دهد و معمولا یک لایه برای کل نقاشی کافی است. قطر نازل توصیه شده برای رنگ های آلومینیوم 0,5 میلی متر یا بیشتر است. قطر نازل 0,3 پاسخ اگر رنگ ها رقیق تر هستند، می توانید از 0,2 میلی متر استفاده کنید.

نقاشی با اسپری

زمانهای سریع کنونی دارندگان وسایل نقلیه را مجبور میکند تا از موتورهای موتوری خود نهایت استفاده را ببرند و از آن نهایت استفاده را ببرند. همچنین فشار بر میزان تعمیرات از جمله رنگ آمیزی را افزایش می دهد. اگر این آسیب جزئی باشد، برای کاهش زمان و کاهش هزینه به اصطلاح تعمیر جزئی برای رنگ آمیزی - اسپری استفاده می شود. شرکت های تخصصی در بازار وجود دارند که سیستم هایی را توسعه داده اند که به شما امکان می دهد از این طریق کار کنید.

هنگام نقاشی پایه ، با سه مشکل روبرو می شویم:

- انحراف سایه پایه جدید نسبت به پوشش اصلی - تقریباً تحت تأثیر همه عوامل است: دما، ویسکوزیته، فشار، ضخامت لایه و غیره.

- ظاهر یک رگه سبک تر از پایه در قسمتهایی که اسپری می کنیم (پودر) و سعی می کنیم اسپری ایجاد کنیم.

- ترکیب رنگ شفاف جدید با رنگ قدیمی و بدون آسیب.

معمولاً با پیروی از دستورالعمل های آماده سازی مناسب سطح قبل از رنگ آمیزی و استفاده از موادی که برای چنین نقاشی طراحی شده اند ، می توان از این مشکل جلوگیری کرد.

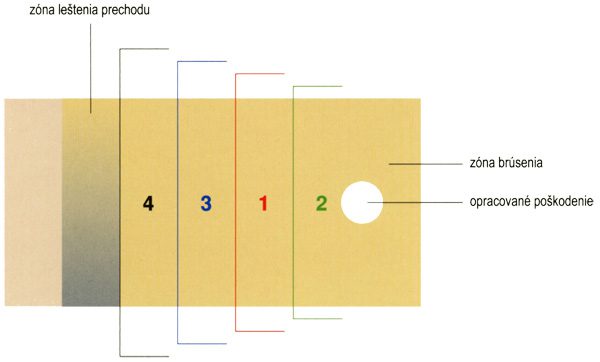

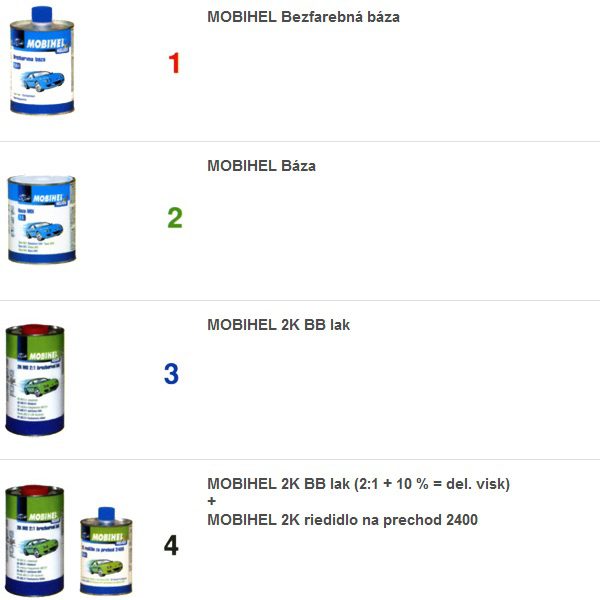

طرح رنگ اسپری

ترمیم بدن

ترمیم بدن با روش PDR (بدون رنگ آمیزی فرورفتگی)

با استفاده از روش PDR ، می توان قطعات بدنه ورق های فلزی را با صدمات جزیی هموار کرد ، به عنوان مثال ، شوک هنگام پارک ، درب ماشین دیگر ، خرابکاری ، تگرگ و غیره. روش PDR نه تنها سریع و حرفه ای توسعه یافته است. با هزینه کم ، اما بیش از هر چیز برای حفظ رنگ و رنگ اصلی بدون نیاز به سنباده ، سنباده زدن و رنگ آمیزی مجدد منطقه آسیب دیده.

ریشه های روش PDR به دهه 80 برمی گردد ، زمانی که یک تکنسین فراری درب یکی از مدل های تولید شده را خراب کرد و بودجه مورد نیاز برای تعمیرات بعدی را نداشت. بنابراین ، او سعی کرد درب را با فشار دادن ورق با اهرم آهنی بازگرداند. وی سپس چندین بار دیگر از این تکنیک استفاده کرد و بدین ترتیب آن را تا حدی بهبود بخشید که به ترتیب به امکان خودجوش تری پی برد. استفاده گسترده تر از این روش و تصمیم به رفتن به ایالات متحده و استفاده از این فناوری برای کسب درآمد ، در همان زمان با ثبت اختراع آن. فقط در بیست سال آینده این روش به قاره اروپا گسترش یافت ، همانطور که در آمریکا بسیار موفق بود و حتی بیشتر مورد استفاده قرار گرفت.

مزایا:

- حفظ رنگ اصلی، عاری از بتونه، ذرات معلق در هوا و موارد مشابه، به خصوص برای خودروهای جدیدتر و جدیدتر بسیار مهم است. دلیل واضح است: در بسیاری از موارد می توان قبل از پاشش رنگ اصلی را از کارخانه نگهداری کرد که برای خودروهای جدید و هنوز فروخته نشده اهمیت زیادی دارد.

- با کاهش قابل توجه زمان تعمیر ، در مقایسه با نقاشی معمولی ، این روش تعمیر چندین برابر سریعتر انجام می شود.

- کاهش هزینه های تعمیر - زمان کمتری که برای تعمیرات صرف می شود و مواد کمتر استفاده شده هزینه های تعمیر را کاهش می دهد.

- پس از تعمیر، هیچ اثری باقی نمی ماند - پس از اتمام چنین تعمیراتی، سطح قطعه مانند نو می شود.

- از سیلانت استفاده نمی شود ، بنابراین منطقه ای که باید تعمیر شود مانند سایر قسمتهای قطعه در برابر بارهای مختلف مقاوم است ، بدون این که خطر ترک خوردن سیلانت وجود داشته باشد.

- امکان تعمیرات مستقیم در محل مشتری. از آنجا که این تعمیر عمدتا به دستان ماهر یک مکانیک و چند ابزار نیاز دارد ، منطقه آسیب دیده را می توان تقریباً در هر کجا و در هر زمان ترمیم کرد.

روش تعمیر

روش تعمیر بر اساس فشار تدریجی ورق های فرسوده از داخل بدن بدون آسیب رساندن به رنگ است. تکنسین سطح بدنه خودرو را زیر نور چراغ ثابت ثابت می کند. بی نظمی در سطح بازتاب نور را مخدوش می کند ، بنابراین تکنسین می تواند محل دقیق و درجه سرریز را تعیین کند. چاپ به خودی خود به تدریج انجام می شود ، نیاز به مهارت و استفاده از ابزارها و دستگاه های خاص با اشکال مختلف دارد.