سیستم های تزریق دیزل طراحی، مزایا و معایب

برخلاف موتورهای بنزینی، موتورهای دیزلی از ابتدا دارای تزریق سوخت بودند. فقط سیستم های تزریق، اتصالات و فشار سوخت عرضه شده به سیلندرها تغییر کرد.

برخلاف موتورهای بنزینی، موتورهای دیزلی از ابتدا دارای تزریق سوخت بودند. فقط سیستم های تزریق، اتصالات و فشار سوخت عرضه شده به سیلندرها تغییر کرد.

اصل کار یک موتور دیزل که معمولاً به عنوان موتور دیزل شناخته می شود، کاملاً با موتورهای بنزینی متفاوت است. در کامیون های سوخت، مخلوط سوخت و هوا وارد محفظه احتراق بالای پیستون می شود. پس از فشرده سازی، مخلوط به دلیل شکستن جرقه الکتریکی در الکترودهای شمع مشتعل می شود. به همین دلیل است که موتورهای بنزینی را موتورهای جرقه زنی (SI) نیز می نامند.

اصل کار یک موتور دیزل که معمولاً به عنوان موتور دیزل شناخته می شود، کاملاً با موتورهای بنزینی متفاوت است. در کامیون های سوخت، مخلوط سوخت و هوا وارد محفظه احتراق بالای پیستون می شود. پس از فشرده سازی، مخلوط به دلیل شکستن جرقه الکتریکی در الکترودهای شمع مشتعل می شود. به همین دلیل است که موتورهای بنزینی را موتورهای جرقه زنی (SI) نیز می نامند.

در موتورهای دیزل، پیستون در محفظه احتراق فقط هوا را فشرده می کند، که تحت تأثیر فشار بسیار زیاد (حداقل 40 بار - از این رو نام "فشار بالا") تا دمای 600-800 درجه سانتیگراد گرم می شود. تزریق سوخت به چنین هوای گرمی منجر به خودسوزی فوری سوخت در محفظه احتراق می شود. به همین دلیل از پیشرانه های دیزلی به عنوان موتورهای احتراق تراکمی (CI) نیز یاد می شود. از همان ابتدا، آنها با تزریق سوخت به محفظه احتراق و نه در منیفولد ورودی که فقط هوا را به موتور می رساند، تامین می شدند. بسته به اینکه محفظه احتراق تقسیم شده باشد یا نه، موتورهای دیزلی به واحدهای قدرت با تزریق غیر مستقیم یا مستقیم تقسیم می شدند.

تزریق غیر مستقیم

تزریق غیر مستقیم

دیزل، اگرچه با سیستم تزریق مستقیم عرضه شد، اما مدت زیادی مورد استفاده قرار نگرفت. این راه حل مشکلات زیادی را ایجاد کرد و در صنعت خودروسازی با تزریق غیرمستقیم که در سال 1909 ثبت اختراع شد جایگزین شد. تزریق مستقیم در موتورهای بزرگ ثابت و دریایی و همچنین در برخی کامیون ها باقی ماند. طراحان خودروهای سواری دیزلی با تزریق غیرمستقیم، با عملکرد نرمتر و صدای کمتر را ترجیح میدادند.

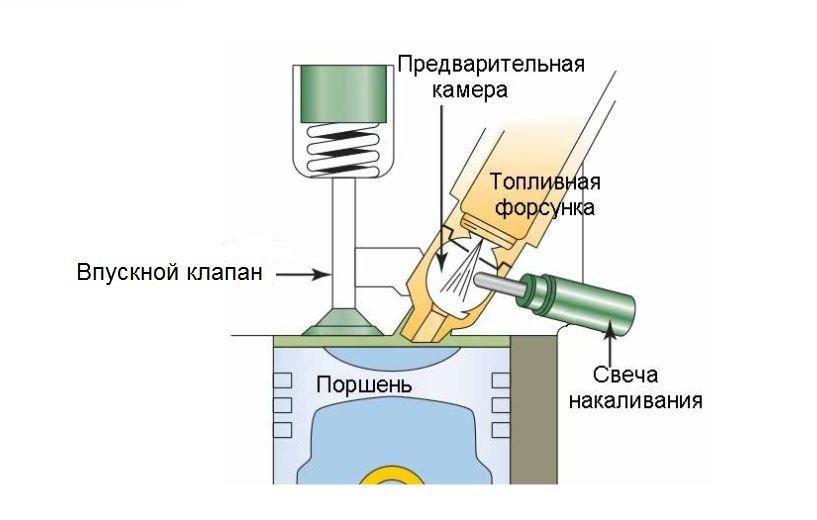

اصطلاح "غیر مستقیم" در موتورهای دیزل به معنای چیزی کاملاً متفاوت از موتورهای بنزینی است که در آن تزریق غیرمستقیم تزریق مخلوط هوا و سوخت به منیفولد ورودی است. در موتورهای دیزلی با تزریق غیر مستقیم، مانند طرح های تزریق مستقیم، سوخت اتمیزه شده توسط انژکتور نیز وارد محفظه احتراق می شود. فقط به دو قسمت تقسیم می شود - یک قسمت کمکی که سوخت به آن تزریق می شود و بخش اصلی، یعنی. فضای مستقیم بالای پیستون که فرآیند اصلی احتراق سوخت در آن انجام می شود. محفظه ها توسط یک کانال یا کانال ها به هم متصل می شوند. از نظر شکل و عملکرد، اتاقک ها به مخازن مقدماتی، گردابی و هوا تقسیم می شوند.

دومی را نمی توان استفاده کرد، زیرا تولید آنها عملاً متوقف شده است. در مورد پیش محفظه ها و محفظه های چرخشی، نازل در کنار محفظه کمکی نصب می شود و سوخت را به داخل آن تزریق می کند. در آنجا، احتراق رخ می دهد، سپس سوخت نیمه سوخته وارد محفظه اصلی می شود و در آنجا می سوزد. دیزلهای دارای محفظه پیش محفظه یا محفظه چرخشی به آرامی کار میکنند و ممکن است سیستمهای میل لنگ سبک وزن داشته باشند. آنها به کیفیت سوخت حساس نیستند و ممکن است نازل هایی با طراحی ساده داشته باشند. با این حال، آنها نسبت به دیزل های تزریق مستقیم کارایی کمتری دارند، سوخت بیشتری مصرف می کنند و در راه اندازی موتور سرد مشکل دارند. امروزه موتورهای دیزل تزریق غیرمستقیم در خودروهای سواری مربوط به گذشته است و دیگر تولید نمی شود. آنها به ندرت در خودروهای مدرن موجود در بازار یافت می شوند. آنها را فقط می توان در طرح هایی مانند هندوستان و تاتا هندی، UAZ روسی، نسل قدیمی میتسوبیشی پاجرو که در برزیل فروخته می شود، یا فولکس واگن پولو عرضه شده در آرژانتین یافت. آنها در مقادیر بسیار بیشتری در وسایل نقلیه پس از فروش استفاده می شوند.

تزریق مستقیم

تزریق مستقیم

همه چیز از او شروع شد. با این حال، در ابتدا از مزایای تزریق مستقیم استفاده نشد. اهمیت چرخش مناسب سوخت مشخص نبود و احتراق آن بهینه نبود. توده های سوخت تشکیل شد که به تشکیل دوده کمک کرد. فرآیندهای روی پیستون خیلی سریع پیش رفت، موتورها سخت کار کردند و به سرعت یاتاقان میل لنگ را از بین بردند. به همین دلیل، تزریق مستقیم کنار گذاشته شد و تزریق غیرمستقیم را ترجیح داد.

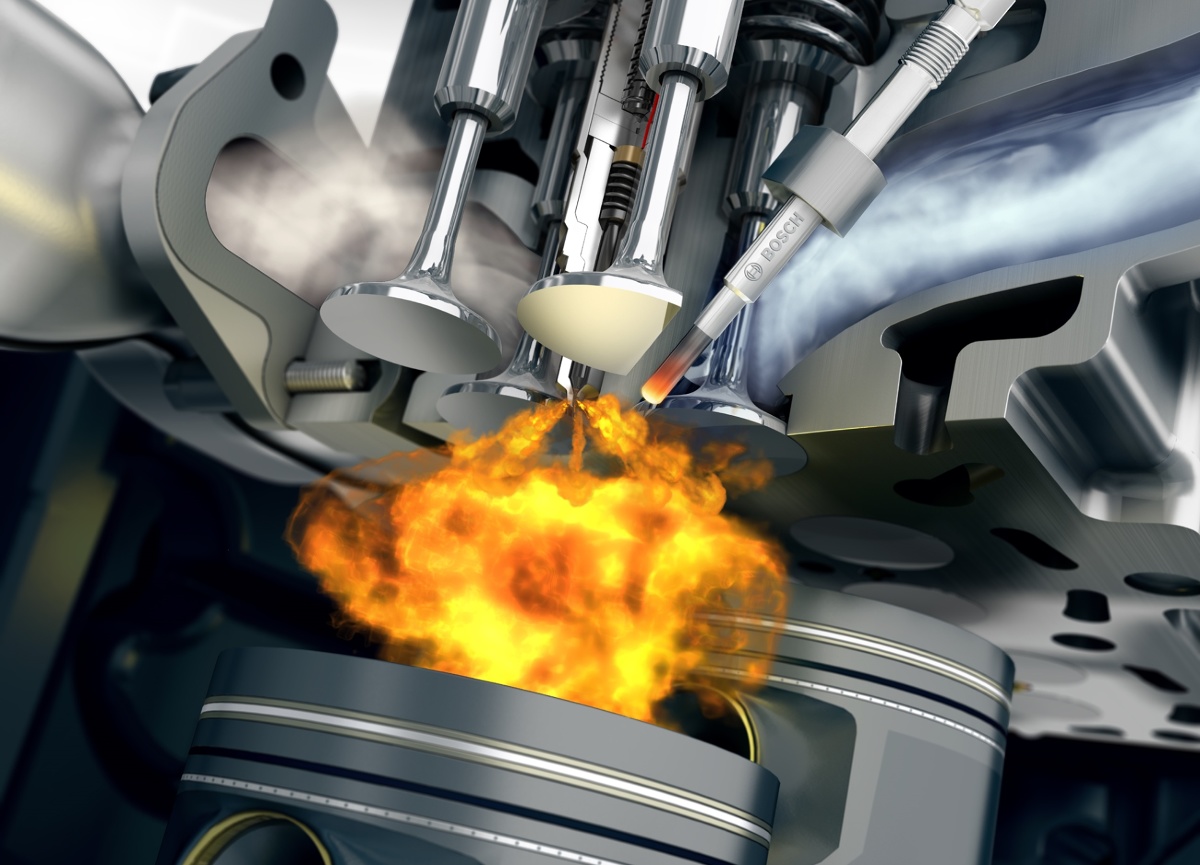

بازگشت به ریشه ها، اما در نسخه مدرن، تنها در سال 1987 رخ داد، زمانی که Fiat Croma 1.9 TD وارد تولید انبوه شد. تزریق مستقیم سوخت به تجهیزات تزریق کارآمد، فشار پاشش بالا، سوخت با کیفیت خوب و یک میل لنگ بسیار قوی (و در نتیجه سنگین) نیاز دارد. با این حال، راندمان بالا و راه اندازی آسان یک موتور سرد را فراهم می کند. راه حل های مدرن برای موتورهای دیزل تزریق مستقیم عمدتاً بر پایه سرها و پیستون های کاملاً مسطح با محفظه ها (حفره ها) شکل مناسب است. محفظه ها مسئول تلاطم صحیح سوخت هستند. تزریق مستقیم امروزه به طور گسترده در موتورهای دیزلی خودروهای سواری استفاده می شود.

تزریق مستقیم - انژکتور پمپ

تزریق مستقیم - انژکتور پمپ

در موتورهای دیزلی سنتی انواع پمپ ها وظیفه تامین سوخت را بر عهده دارند. در زمانهای پیشگام، تزریق سوخت با هوای فشرده انجام میشد؛ در دهه 20، این کار با پمپهای روغن بازطراحی شده انجام میشد. در دهه 300، پمپ های ویژه طراحی شده برای موتورهای دیزل قبلاً به طور گسترده استفاده می شد. در ابتدا بر پایه پمپ های سریالی بود که فشار کم (تا 60 بار) ایجاد می کرد. تا دهه 1000 بود که پمپ های کارآمدتر با توزیع کننده محوری (بیش از 80 بار) ظاهر شدند. در اواسط دهه هفتاد آنها کنترل تزریق مکانیکی و در اواسط دهه هشتاد کنترل الکترونیکی دریافت کردند (BMW 524td, 1986).

پمپ انژکتورهای مورد استفاده در کامیون ها در دهه 30 روشی متفاوت برای تزریق سوخت بودند، آنها به طور گسترده ای در خودروهای سواری توسط کنسرت فولکس واگن مورد استفاده قرار گرفتند، برای اولین بار در سال 1998 (Passat B5 1.9 TDI). به طور خلاصه، انژکتور پمپ، انژکتوری با پمپ خاص خود است که توسط یک میل بادامک به حرکت در می آید. بنابراین، کل فرآیند تحت فشار قرار دادن و تزریق به داخل سیلندر به سر سیلندر محدود می شود. سیستم بسیار فشرده است، هیچ خط سوختی وجود ندارد که پمپ را به انژکتورها متصل کند. بنابراین، ضربان نازل وجود ندارد، که تنظیم دوز سوخت و نشتی را دشوار می کند. از آنجایی که سوخت تا حدی در محفظه انژکتور واحد تبخیر می شود، زمان تزریق ممکن است کوچک باشد (شروع آسان). با این حال، مهم ترین فشار تزریق بسیار بالای 2000-2200 بار است. دوز سوخت در سیلندر به سرعت با هوا مخلوط می شود و بسیار کارآمد می سوزد.

به طور کلی یک موتور دیزل پمپ-انژکتور با راندمان بالا، مصرف سوخت کم، سرعت بالا و امکان دستیابی به چگالی توان بالا مشخص می شود. اما تولید یک موتور انژکتور واحد گران است، عمدتاً به دلیل پیچیدگی سرسیلندر. کار او سخت و بلند است. هنگامی که توسط انژکتورهای واحد تغذیه می شود، مشکلات آلایندگی نیز به وجود می آید، که تا حد زیادی به کنار گذاشتن این راه حل توسط فولکس واگن کمک کرد.

تزریق مستقیم - Common Rail

تزریق مستقیم - Common Rail

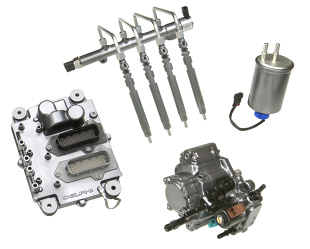

مهمترین عنصر سیستم تزریق Common Rail "Common Rail" نوعی مخزن است که به عنوان "انباشته کننده سوخت تحت فشار" نیز شناخته می شود، که یک پمپ سوخت دیزل را درون آن پمپ می کند. نه مستقیماً از پمپ، بلکه از مخزن وارد نازل ها می شود و در عین حال فشار یکسانی را برای هر سیلندر حفظ می کند.

به صورت تصویری می توان گفت که هر یک از انژکتورها منتظر بخشی از سوخت پمپ نیستند، اما همچنان دارای سوخت با فشار بسیار بالا هستند. تکانه های الکتریکی که انژکتورها را فعال می کنند برای تامین سوخت محفظه های احتراق کافی هستند. چنین سیستمی به شما امکان می دهد تزریق های چند فازی (حتی 8 فاز در هر تزریق) ایجاد کنید که منجر به احتراق بسیار دقیق سوخت با افزایش تدریجی فشار می شود. فشار پاشش بسیار بالا (1800 بار) امکان استفاده از انژکتورهایی با روزنه های بسیار کوچک را فراهم می کند که سوخت را تقریباً به صورت غبار تحویل می دهند.

همه اینها با راندمان بالا موتور، کارکرد نرم و سطح سر و صدای کم (با وجود تزریق مستقیم)، مانورپذیری خوب و آلایندگی کم اگزوز تکمیل می شود. با این حال، موتورهای ریل معمولی به بالاترین کیفیت سوخت و بهترین فیلترها نیاز دارند. آلایندههای موجود در سوخت میتوانند انژکتورها را از بین ببرند و باعث آسیب شوند که تعمیر آن بسیار پرهزینه است.