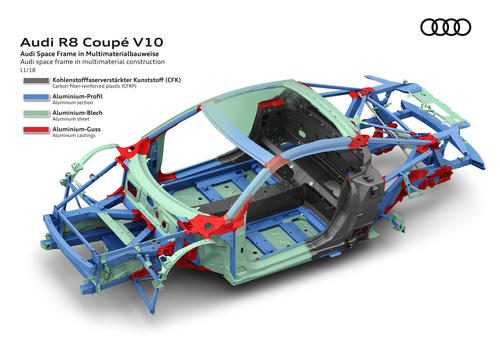

ASF – فریم فضایی آئودی

ASF عمدتاً از بخش های اکسترود شده با بخش بسته تشکیل شده است که با استفاده از مجموعه های قالب گیری تزریقی به یکدیگر متصل می شوند. طبق گفته آئودی، قابلیت بازیافت پنج برابر فولاد است.

کل انرژی مورد نیاز برای تولید 152-163 GJ در مقایسه با 127 GJ برای یک واگن فولادی مشابه است.

اکسترود شده

اصولاً با پروفیل جعبه ای شکل پروفیل می شوند. آلیاژهای مورد استفاده آلیاژهای Al-Si منتشر نشده با محتوای Si بیش از 0,2 درصد برای اطمینان از جریان پذیری و سخت شدن بارش در طول پیری مصنوعی هستند.

ملحفه

مورد استفاده برای پانل های باربر، دال ها، سقف ها و دیوارهای آتش، 45 درصد وزن سازه را تشکیل می دهند. ضخامت آنها 1.7-1.8 برابر بیشتر از فولاد است. آلیاژ مورد استفاده 5182 در حالت T4 (قابل تغییر شکل بیشتر) با حد الاستیک 140-395 مگاپاسکال. با وجود داشتن کمتر از 7 درصد منیزیم به دلیل وجود سایر آلیگان ها می توان آن را حفظ کرد.

واحدهای بازیگران

آنها در مناطقی که بیشترین استرس را دارند استفاده می شود.

آنها با استفاده از فرآیندی به نام VACURAL انجام می شوند که شامل تزریق آلومینیوم مایع به قالب های خلاء برای به دست آوردن موارد زیر است:

کیفیت و یکنواختی بالا، تخلخل بسیار کم برای تضمین خواص مکانیکی بالا همراه با چقرمگی مورد نیاز برای مقاومت در برابر خستگی.

جوش پذیری خوب برای اتصال با پروفیل ها مورد نیاز است.

تکنیک های اتصال

چندین تکنیک استفاده می شود:

جوشکاری MIG: برای ورق های نازک و برای اتصال گره ها به پروفیل استفاده می شود.

جوش نقطه ای: برای ورق فلزی غیر قابل دسترس با انبردست میخ.

منگنه سازی: از نظر ساختاری به دلیل کاهش مقاومت ساکن اهمیت ثانویه دارد. برای اتصال ورق ها برای تقویت سطوح کشیده استفاده می شود.

پرچ: در عناصر باربری با سطح بزرگ شده استفاده می شود. با همان ضخامت، مقاومت آن بیش از 30٪ در مقایسه با جوشکاری است. همچنین این مزیت را دارد که به انرژی کمتری نیاز دارد و ساختار مواد را تغییر نمی دهد.

چسب های ساختاری: برای شیشه های ثابت، در اتصالات درب و کلاه (همراه با پیچ)، در تکیه گاه های ضربه گیر (همراه با پرچ و جوش) استفاده می شود.

مونتاژ

پس از قالب گیری، مونتاژ با جوشکاری رباتیک اجزاء انجام می شود.

تکمیل با آسیاب و فسفاته کردن با 3 کاتیون (روی، نیکل، منگنز) انجام می شود که چسبندگی لایه کاتافورز را با غوطه وری افزایش می دهد.

رنگ آمیزی به همان روشی که برای بدنه های فولادی انجام می شود. در حال حاضر در این مرحله، اولین پیری مصنوعی انجام می شود، که سپس با عملیات حرارتی اضافی در دمای 210 درجه سانتیگراد به مدت 30 دقیقه تکمیل می شود.