سیستم های سوخت موتورهای بنزینی و دیزلی

مقدار

سیستم قدرت عملکرد اصلی نیروگاه را فراهم می کند - تحویل انرژی از مخزن سوخت به موتور احتراق داخلی (ICE) که آن را به حرکت مکانیکی تبدیل می کند. مهم است که آن را توسعه دهید تا موتور همیشه بنزین یا گازوئیل را به مقدار مناسب، نه بیشتر و نه کمتر، در همه حالت های مختلف کار دریافت کند. و در صورت امکان، پارامترهای خود را تا زمانی که ممکن است بدون از دست دادن دقت کار ذخیره کنید.

هدف و عملکرد سیستم سوخت رسانی

بر اساس بزرگتر، عملکردهای سیستم به حمل و نقل و دوز تقسیم می شوند. تجهیزات مورد اول شامل:

- مخزن سوختی که در آن ذخیره بنزین یا سوخت دیزل ذخیره می شود.

- بوستر پمپ با فشارهای خروجی مختلف؛

- سیستم فیلتراسیون برای تمیز کردن درشت و خوب، با یا بدون مخازن ته نشینی.

- خطوط سوخت از شیلنگ ها و خطوط لوله انعطاف پذیر و سفت و سخت با اتصالات مناسب.

- دستگاه های اضافی برای تهویه، بازیابی بخار و ایمنی در صورت بروز حوادث.

دوز کردن مقدار مورد نیاز سوخت توسط سیستم هایی با سطوح مختلف پیچیدگی انجام می شود که عبارتند از:

- کاربراتور در موتورهای منسوخ؛

- واحدهای کنترل موتور با سیستم سنسورها و محرک ها؛

- انژکتورهای سوخت؛

- پمپ های فشار بالا با عملکرد دوز.

- کنترل های مکانیکی و هیدرولیکی

تامین سوخت ارتباط نزدیکی با تامین هوای موتور دارد، اما هنوز اینها سیستم های مختلفی هستند، بنابراین ارتباط بین آنها فقط از طریق کنترل کننده های الکترونیکی و منیفولد ورودی انجام می شود.

سازمان عرضه بنزین

دو سیستم اساساً متفاوت هستند که مسئول ترکیب صحیح مخلوط کار هستند - کاربراتور که در آن میزان عرضه بنزین با سرعت جریان هوای مکیده شده توسط پیستون ها تعیین می شود و تزریق تحت فشار که در آن سیستم فقط نظارت می کند. جریان هوا و حالت های موتور، دوز سوخت به خودی خود.

کاربوتور

عرضه بنزین با کمک کاربراتور قبلاً منسوخ شده است ، زیرا رعایت استانداردهای زیست محیطی با آن غیرممکن است. حتی استفاده از سیستم های الکترونیکی یا خلاء در کاربراتورها کمکی نکرد. در حال حاضر از این دستگاه ها استفاده نمی شود.

اصل کار کاربراتور عبور دادن جریان هوا به منیفولد ورودی از طریق پخش کننده های آن بود. باریک شدن پروفیل ویژه دیفیوزرها باعث کاهش فشار در جت هوا نسبت به فشار اتمسفر شد. با توجه به افت حاصل، بنزین از سمپاش ها تامین شد. مقدار آن با ایجاد یک امولسیون سوخت در ترکیب تعیین شده توسط ترکیبی از سوخت و جت هوا محدود شد.

کاربراتورها با تغییرات کوچک فشار بسته به دبی کنترل می شدند، فقط سطح سوخت در محفظه شناور ثابت بود که با پمپاژ و بستن شیر قطع ورودی حفظ می شد. سیستمهای زیادی در کاربراتورها وجود داشت که هر کدام از آنها از راهاندازی تا قدرت نامی، حالت موتور خود را بر عهده داشتند. همه اینها جواب داد، اما کیفیت دوز در نهایت رضایت بخش نبود. تنظیم دقیق مخلوط، که برای مبدل های کاتالیزوری گازهای خروجی در حال ظهور ضروری بود، غیرممکن بود.

تزریق سوخت

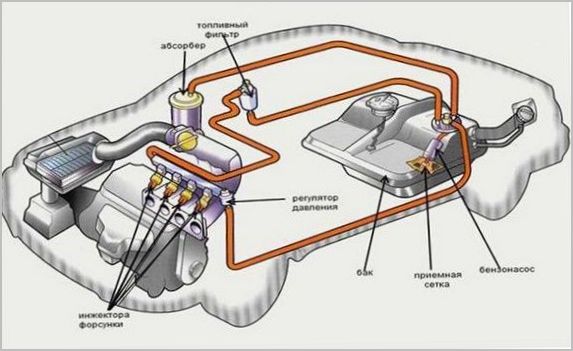

تزریق فشار ثابت دارای مزایای اساسی است. توسط یک پمپ الکتریکی نصب شده در مخزن با رگولاتور یکپارچه یا از راه دور ایجاد می شود و با دقت لازم نگهداری می شود. ارزش آن در حد چند اتمسفر است.

بنزین توسط انژکتورهایی که سوپاپ برقی با اتومایزر هستند به موتور عرضه می شود. آنها با دریافت سیگنال از سیستم کنترل الکترونیکی موتور (ECM) باز می شوند و پس از مدت زمان محاسبه شده بسته می شوند و دقیقاً به اندازه سوخت مورد نیاز برای یک چرخه موتور آزاد می شوند.

در ابتدا از یک نازل تکی استفاده شد که در محل کاربراتور قرار داشت. چنین سیستمی تزریق مرکزی یا تکی نامیده می شد. همه کاستی ها برطرف نشده اند، بنابراین سازه های مدرن تر دارای نازل های جداگانه برای هر سیلندر هستند.

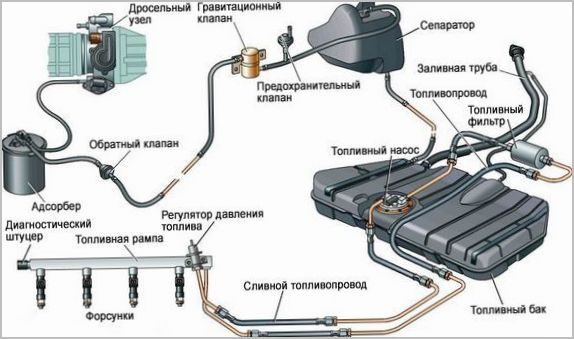

سیستم های تزریق توزیع شده و مستقیم (مستقیم) بر اساس محل قرارگیری نازل ها تقسیم بندی می شوند. در حالت اول، انژکتورها سوخت را به منیفولد ورودی، نزدیک به شیر، تامین می کنند. در این منطقه، دما افزایش می یابد. یک مسیر کوتاه به محفظه احتراق اجازه نمی دهد بنزین متراکم شود، که با تزریق یکبار مشکل داشت. علاوه بر این، فازبندی جریان امکان پذیر شد و در لحظه باز شدن دریچه ورودی یک سیلندر خاص، بنزین را آزاد کرد.

سیستم تزریق مستقیم حتی کارآمدتر عمل می کند. هنگامی که نازل ها در سرها قرار می گیرند و مستقیماً وارد محفظه احتراق می شوند، می توان از مدرن ترین روش های تزریق چندگانه در یک یا دو سیکل، احتراق لایه ای و چرخش پیچیده مخلوط استفاده کرد. این کار راندمان را افزایش می دهد، اما مشکلات قابلیت اطمینان را ایجاد می کند که منجر به هزینه بالاتر قطعات و مجموعه ها می شود. به طور خاص، ما به یک پمپ فشار قوی (پمپ سوخت فشار قوی)، نازل های مخصوص و اطمینان از پاکسازی مجرای ورودی از آلاینده ها توسط سیستم گردش مجدد نیاز داریم، زیرا اکنون بنزین به ورودی عرضه نمی شود.

تجهیزات سوخت برای موتورهای دیزلی

عملیات با اشتعال تراکمی HFO دارای ویژگی های خاص خود است که با مشکلات اتمیزه کردن خوب و تراکم بالای دیزل همراه است. بنابراین تجهیزات سوخت با موتورهای بنزینی مشترک اندکی است.

پمپ تزریق و واحد انژکتور جداگانه

فشار بالای مورد نیاز برای تزریق با کیفیت بالا به هوای گرم بسیار فشرده توسط پمپ های سوخت فشار بالا ایجاد می شود. طبق طرح کلاسیک، به پیستون های آن، یعنی جفت های پیستون ساخته شده با حداقل فاصله، سوخت پس از تمیز کردن کامل توسط یک پمپ تقویت کننده تامین می شود. پیستون ها توسط موتور از طریق میل بادامک به حرکت در می آیند. همین پمپ با چرخاندن پیستون ها از طریق یک قفسه دنده متصل به پدال دوز را انجام می دهد و به دلیل هماهنگی با محورهای توزیع گاز و وجود تنظیم کننده های خودکار اضافی، لحظه تزریق تعیین می شود.

هر جفت پیستون توسط یک خط سوخت پرفشار به انژکتورها متصل میشود که دریچههای ساده فنری هستند که به داخل محفظههای احتراق هدایت میشوند. برای سادهتر کردن طراحی، گاهی اوقات از پمپ انژکتورهایی استفاده میشود که عملکرد پمپهای سوخت پرفشار و سمپاشها را به دلیل قدرت درایو از بادامکهای میل بادامک ترکیب میکنند. آنها پیستون ها و دریچه های مخصوص به خود را دارند.

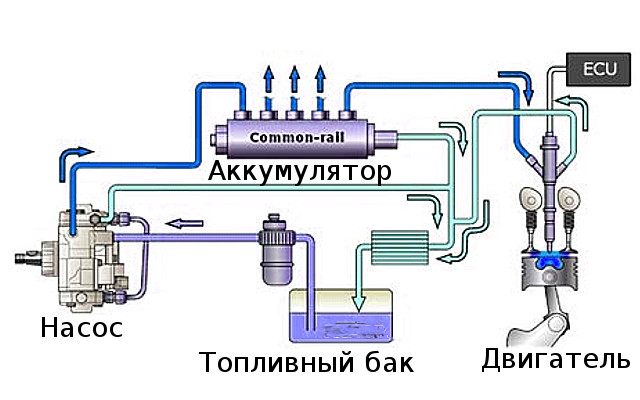

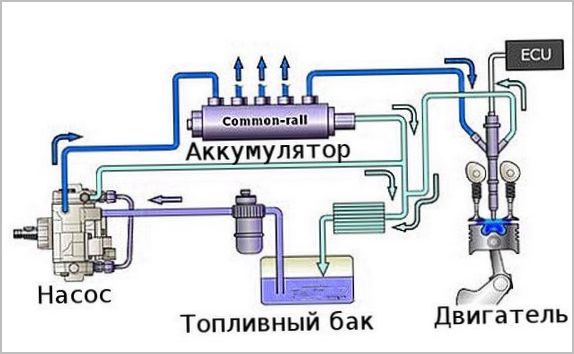

نوع تزریق اصلی Common Rail

اصل کنترل الکترونیکی نازل های متصل به یک خط فشار بالا مشترک کامل تر شده است. هر یک از آنها دارای یک شیر الکترو هیدرولیک یا پیزوالکتریک است که به دستور واحد الکترونیکی باز و بسته می شود. نقش پمپ تزریق تنها به حفظ فشار مورد نیاز در ریل کاهش می یابد که با این اصل می توان فشار را تا 2000 اتمسفر یا بیشتر رساند. این امر امکان کنترل دقیق موتور و تطبیق آن با استانداردهای جدید سمیت را فراهم کرد.

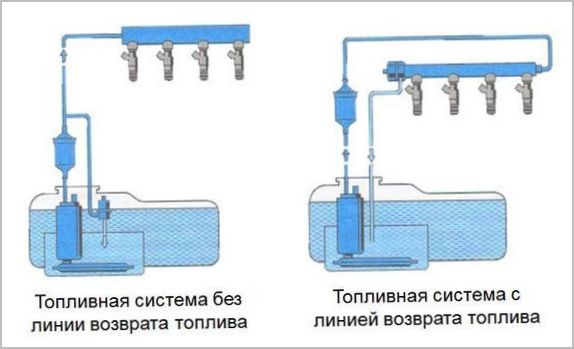

استفاده از خطوط برگشت سوخت

علاوه بر تامین مستقیم سوخت به محفظه موتور، گاهی اوقات از تخلیه برگشتی نیز از طریق خط برگشت جداگانه استفاده می شود. این کار اهداف مختلفی دارد، از تسهیل تنظیم فشار در نقاط مختلف سیستم گرفته تا سازماندهی گردش مداوم سوخت. اخیراً به ندرت از جریان برگشتی به مخزن استفاده می شود ، معمولاً فقط برای حل مشکلات محلی مورد نیاز است ، به عنوان مثال ، کنترل هیدرولیک نازل های تزریق مستقیم.